지난 포스팅까지 자재 입고와 송장에 대해서 알아보았습니다.

자재 입고 및 송장에서 CO에 반영되는 것은

수불부(자재원장, CKM3)와 가격차이가 CO Object에 반영되는 것 2가지 입니다.

그외 여러가지 입고 유형에 따라 다양한 형태로 CO Object로 반영되지만,

기본적인 것만 알고 확인하는 방법을 알면 다른 입고 유형에 대해서

CO에 어떻게 반영되는지 충분히 확인하실 수 있을 겁니다.

이번 포스팅부터는 자재에 이어서 생산과 CO와의 관계를 알아보겠습니다.

생산과 관련된 첫번째 포스팅으로

생산 실적 처리하는 방법을 알아 보겠습니다.

저는 반복제조방식(Repetitive Manufacturing)만 알고 있어 이 부분만 설명드리겠습니다.

(오더 방식으로 생산실적 처리하는 방법이 있는데, 이 부분은 경험해 본적 없습니다)

우선 생산 실적 처리를 하게 되면 어떤 결과가 발생되는지 먼저 말씀드리겠습니다.

기본적으로 3가지 결과가 발생합니다.

① 생산 실적을 처리하는 것이니까 제품 재고가 증가합니다.

② 제품을 만들 때 필요한 재료가 투입되어 재료비가 발생합니다.

③ 제품을 만들 때 투입되는 사람과 기계의 작업시간(공수)이 발생합니다.

위 3가지를 SAP의 반복제조 방식에서는 하나의 트랜잭션에서 모두 실행합니다.

* 반복 제조 실행 (T-Code : MFBF)

일반적으로 REM 백플러시(Backflush)라고 부릅니다.

REM은 반복제조(Repetitive Manufacturing)의 영어에서 따온 것 같고,

백플러시(Backflush)는 약간의 설명이 필요합니다.

회계상 또는 물류 흐름에서 보면 재료가 투입되고,

제품이 만들어지는 것을 순차적으로 분개를 합니다.

당연하겠죠.. 부품 투입없이 제품이 만들어 질 수 없으니까요..^^

그런데, 우리는 제품을 생산할 때 그 제품의 BOM(Bill of Material)을 이미 알고 있습니다.

생산할 제품만 알면 어떤 부품들이 얼마나 투입되어야 할지를 알고 있다는 뜻입니다.

그래서 제품 또는 반제품 품번만 실적 처리를 하면

그 하위에 투입되어야 자재들은 BOM을 기준으로 자동으로 투입처리가 됩니다.

이런 방식을 백플러시(Backflush)라고 합니다.

정말 편하지 않습니까?

(사실 이부분은 정확한지 모르겠네요..^^;

혹시라도 잘못된 정보라면 아시는 분이 댓글로 알려주시기 바랍니다.)

지금까지 백플러시를 위의 내용을 이해하고 있었는데,

'시크곰탱이'님께서 댓글로 오류를 지적해 주셨고,

백플러시에 대한 내용을 확인할 수 있는 링크까지 제공해 주셨습니다.

백플러시에 대한 개념은 아래 링크 내용을 참고하시기 바랍니다.

https://blog.naver.com/makeitallhappen/222412767782

'시크곰탱이'님 덕분에 또 하나 배웠습니다.

감사합니다.

여기서 BOM이 얼마나 중요한지를 알 수 있습니다.

BOM 기준으로 백플러쉬 되니까 BOM이 정확하지 않으면 실제 현장에서 투입되는 자재와

SAP에서 투입되는 자재 및 수량이 달라 월말에 재고 조사를 하면

실지 재고와 장부 재고(SAP 재고)가 차이가 날 수 있습니다.

그러므로, BOM을 정확하게 관리하는 것이 아주 중요합니다.

앗! 이야기가 다른곳으로 빠져버렸네요.

아무튼 BOM이 중요하다는 걸 다시 한번 강조드리며,

백플러시에 대해서 계속 진행하겠습니다.

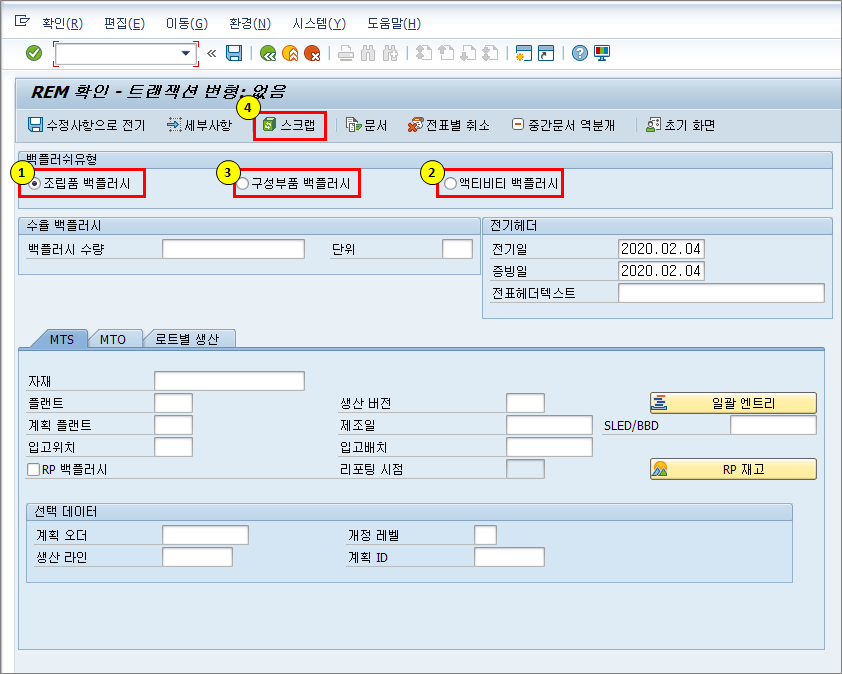

아래 화면이 T-Code MFBF(REM 백플러쉬)의 초기 화면입니다.

가장 의미화된 티코드로 SAP 티코드 중 가장 마음에 듭니다.

MF(manufacturing), BF(Backflush) → 실제로 이런 의미인지는 모르겠습니다. ^^)

지금부터 여기에서 할 수 있는 작업들을 하나하나 설명하겠습니다.

1. 조립품 백플러시(Assembly Backflush)

반족제조방식에서 가장 기본적인 생산 실적 처리 방법입니다.

조립품 백플러시는 생산의 기준정보인 '공정'을 가진 반제품(HALB)와 완제품(FERT) 기준으로

생산 실적을 등록하는 트랜잭션입니다.

기본적으로 품번, 플랜트, 생산버전(반드시 입력해야 합니다), 생산수량을 입력하여 저장을 하면

반제품/완제품 실적이 잡히면서 BOM 기준으로 하위 자재들이 자동으로 투입이 됩니다.

하위 자재의 투입수량은 반제품/완제품 생산수량 * BOM의 소요량입니다.

회계 분개를 아래와 같습니다.

① 기본가정 : 제품의 표준원가 1,000원, 부품의 이동평균가 700원

② 분개

차변) 제품 1,000 / 대변) Factory-out 1,000

재료비 700 / 부품 700

위 분개를 보시면 부품이 투입되어 재료비가 되는 것은 쉽게 이해가 될겁니다.

하지만 제품이 만들어져서 차변에 제품을 인식했는데,

대변에 Factory-out은 뜬금 없는 분개네요.

보통 회계원리 교재를 보면 순서상 이런 식으로 분개가 됩니다.

① 부품 투입 : 재료비 700 / 부품 700

② 제품 생산 : 제품 1,000 / 재료비 700

물론 재공품은 없다고 가정했으며 제조인건비 및 제조 경비는 아직 반영하지 않았습니다.

위 분개는 SAP와는 차이가 있습니다.

SAP는 차변에 제품을 인식할 때 재료비를 상계하지 않았습니다.

그 대신 임시계정으로 Factory-out으로 대변 금액을 인식합니다.

그냥 그렇답니다.^^

저도 왜 이렇게 하는지는 정확히는 모릅니다.

다만, CO 결산이 완료된 후에도 SAP을 시산표를 보면

제조인건비/경비/재료비가 모두 잔액이 남아 있고, Factory-out 계정도 잔액이 남아있습니다.

회계원리 교재대로 분개가 되면 잔액이 모두 0이 되어 실제 재료비가 얼마였는지

시산표에서는 확인이 불가능합니다.

하지만 SAP에서는 시산표에도 재료비를 확인할 수 있는 장점이 있습니다.

이런 이유로 Factory-out이라는 임시계정을 사용한게 아닐까 싶네요..

그리고, 실제 Factory-out은 당월 제조원가와 일치하는데,

제조원가를 모두 모아서 CO 결산을 통해서 월말에 재고와 매출원가에 인식하기 위해

임시 계정을 사용했을 수도 있습니다.

하여튼 정확히 Factory-Out이라는 임시계정을 왜 사용하지는 정확히는 모르겠지만

이렇게 분개된다는 정도는 아셔야 할 거 같습니다.

그리고, Factory-Out은 제조원가(재료비, 제조 인건비, 제조경비의 합)이므로

CO 원가요소를 생성해야 합니다.

Factory-Out은 PCC(제품원가취합처)의 대변에 전기됩니다.

뿐만 아니라 재료비도 비용계정으로 CO 원가요소를 생성하며,

CO Object는 PCC(제품원가취합처)이며, PCC의 차변에 전기됩니다.

아! 너무 많은 설명을 했습니다.

위에 설명한 것은 나중에 SAP에서 화면과 함께 다시 설명드리도록 하겠습니다.

이번 포스팅에서는 조립품 백플러시를 하면 제품 재고가 증가하고

BOM 기준으로 하위 재료가 투입된다는 정도만 이해하시면 될거 같습니다.

2. 액티비티 백플러시(Activity Backflush)

구성부품 백플러시 전에 액티비티 백플러시를 먼저 설명하겠습니다.

조립품 백플러시의 분개를 보시면 뭔가 빠져있는 것이 있는데.. 눈치 채셨는지요?

단순히 분개만 보면 이런 해석이 가능합니다.

재료만 투입하면 아무런 활동이 없어도 제품이 생산되는 구나...^^

이젠 눈치를 채셨겠죠?

제목인 '액티비티'에도 알 수 있듯이 제품을 만들기 위한 활동(Activity)가 투입되어야 합니다.

제품을 만들기 위한 활동이 뭐가 있을까요?

크게는 사람의 활동과 기계의 활동이 있겠네요

( 다른 활동들도 있으나 모두 2가지 범주로 묶을 수 있을 것 같습니다.)

사람의 활동은 간접과 직접, 사내와 외주 등으로 구분이 가능하며

기계의 활동은 순수 기계 가동시간, 대기시간, 예열시간, 수선시간 등으로 구분이 가능합니다.

제가 아는 구분하는 것이 정답은 아니며 또 다른 활동이 있을 수 있습니다.

어쨌든, 액티비티 백플러시는 공수(제품을 생산하기 위한 사람과 기계의 활동)를

투입하는 트랜잭션입니다.

마찬가지로 반제품/완제품을 기준으로 등록을 하며

기본적으로 반제품/완제품의 '공정(Routing)'의 표준사이클타임을 참조하여 액티비티를 등록합니다.

혹시 기억나시나요?

품번 - 공정 - 작업장 - 코스트센터

품번별로 공정(Routing)을 생성하며,

이 공정에는 표준사이클타임과 작업장(Work Center) 정보가 입력되어 있으며,

작업장의 원가계산 Tab에 코스트센터가 입력되어 있으며,

우리는 생산 직접 코스트센터의 액티비티 계획단가(시간당 임율)를 계산해 두었습니다.

위 내용을 반드시 이해해야 지금부터 설명하는 것을 이해하실 수 있습니다.

액티비티 백플러시를 실행한다는 것은 작업 시간을 등록하는 것입니다.

작업시간은 공정의 표준사이클 타임 * 생산수량 만큼 등록됩니다.

작업 시간을 등록하면 품번 - 공정 - 작업장 - 코스트센터로 연결되어

해당 코스트센터의 대변에 비용이 발생하고,

투입된 작업시간이 액티비티 실제값으로 반영됩니다.

또 기억나시나요?

월급을 받아서 일을 하는 것인지?

일을 해서 월급을 받는것인지? 이런 질문을 드린 적이 있습니다.

SAP는 일을 하면 비용을 발생하는 구조입니다. ^^

일을 했다는 것이 바로 액티비티 백플러시가 실행되었다는 것입니다.

그렇다면 그에 따른 비용은 발생해야 합니다.

그 비용이 코스트센터 대변에 발생하는 것입니다.

이 비용은 액티비티 작업(투입)시간 * 액티비티 계획단가로 계산됩니다.

그리고 이때 전기되는 원가요소는 CO의 2차원가요소이며,

원가요소 범주가 '43(내부 액티비티 배부)' 입니다.

액티비티 유형 조회(T-Code : KL03)에서 '배부원가요소' 필드에 있는 2차 원가요소가

액티비티 백플러시가 실행되었을 때 사용되는 원가요소입니다.

별거 아닌 것 같은데, 그 구조가 조금 복잡합니다.

다시 정리를 해보겠습니다.

기본적으로 알아야 할 사항

① 품번 - 공정 - 작업장- 코스트센터의 연계

② 공정에 표준사이클 타임 등록

③ 코스트센터의 액티비티 유형별 계획단가

④ 액티비티 유형의 배부원가요소

액티비티 백플러시 후 CO 분개 (FI 분개는 없음)

① CO Object : 품번과 연계된 코스트센터 대변

② 작업시간 : 비용이 발생한 CO Oject에 액티비티 실제값으로 집계됨

③ 금액 : 액티비티 투입시간(액티비티 백플러시한 시간) * 코스트센터의 액티비티 유형별 계획단가

④ 원가요소 : 액티비티 유형 마스터의 '배부원가요소'

이해 되셨나요?

글로 설명하니 저도 어렵네요. --;

이번에는 여기까지 이해하시고, 추후에 SAP 화면을 보면서 다시 설명드리겠습니다.

지금까지 대변에 발생하는 것을 말씀드렸습니다. ^^

이제 차변입니다.

차변은 엄청 간단합니다.

그냥 그 제품의 PCC(제품원가취합처)입니다.

제품 하나당 PCC는 생산버전 갯수만큼 생성한다고 말씀드렸습니다.

즉, 조립품 백플러시와 마찬가지로 액티비티 백플러시는 생산버전별로 등록되어야 합니다.

조립품 백플러시와 연계해서 FI와 CO 분개를 정리해 보겠습니다.

① FI 분개 : 차변) 제품 1,000 / 대변) Factory-out 1,000

재료비 700 / 부품 700

② CO 분개

- PCC 차변 : 재료비 700

가공비 200 (대략적인 금액으로 액티비티 투입시간 * 액티비티 계획단가로 계산되었다고 가정)

- PCC 대변 : Factory- Out 1,000

- 코스트센터 대변 : 가공비(제조 인건비+제조경비) 200

→ 위 분개 중 파란색 부분은 CO 만 발생하는 것으로 액티비티 백플러시 후 발생합니다.

CO object 2개(PCC와 코스트센터)로 차변과 대변 금액이 일치합니다.

이렇게 되면 PCC는 차변과 대변 금액이 차이가 발생하고,

코스트센터도 대변에 금액과 차변의 금액이 차이가 발생합니다.

이 차이는 CO 결산 과정을 통해서 코스트센터의 차변과 대변금액을 일치시키고,

그 후 PCC의 차변과 대변 금액을 일치시키게 됩니다.

한꺼번에 어려운 내용을 설명드렸네요.

사실 생산 실적 처리라고 하면 위의 2가지가 모두 실행되어야 되며,

나머지는 예외적 사항(불량 및 취소)에서 생산 실적을 처리하는 것이라고 이해하시면 됩니다.

그리고, 이번 포스팅에서 설명드린 부분은 간단하게만 이해하시면 됩니다.

조립품 백플러시는 제품을 생산 수량이 증가되면서 부품이 자동으로 투입된다는 것과

액티비티 백플러시는 생산 수량만큼 공수(액티비비티)가 등록된다는 것입니다.

상세한 내용은 SAP 화면을 보면서 다시 설명드리도록 하겠습니다.

다음에는 구성부품 백플러시와 스크랩에 대해서 설명드리겠습니다.

그리고, CO와 물류(MM, PP, SD)와 관계 관련 내용을 하나로 모아 PDF를 변환하여

네이버 [스마트스토어]에 등록하였습니다.

필요하신 분은 아래 링크 참고 하시기 바랍니다.

[ SAP CO와 물류의 관계 ]

https://smartstore.naver.com/soma_love/products/5543233028

[SAP CO] 3. CO와 물류의 관계 PDF 전자책 : 소마신군

[소마신군] SAP CO 전자책 판매

smartstore.naver.com

오늘은 여기까지 하겠습니다.

항상 건강하고 행복하세요..*

'Ⅰ. SAP CO > 3. 물류 흐름과 CO' 카테고리의 다른 글

| 3-7. [PP(생산)] 조립품 백플러시(1) (0) | 2020.03.03 |

|---|---|

| 3-6. [PP(생산)] 생산실적 - MFBF(Backflush, 백플러시)(2) (0) | 2020.03.02 |

| 3-4. [MM(자재)] 입고/송장문서 -가격차이 (9) | 2020.02.24 |

| 3-3. [MM(자재)] 송장 문서 조회 (5) | 2020.02.17 |

| 3-2. [MM(자재)] 입고 문서 조회 (9) | 2020.02.10 |

댓글